Sa detalye: do-it-yourself electronic caliper repair mula sa isang tunay na master para sa site na my.housecope.com.

Ang mga pangunahing depekto ng tool ng caliper na maaaring alisin sa panahon ng pag-aayos ay ang mga pagkakamali sa mga dibisyon ng vernier, kurbada ng gilid ng gabay ng baras, pagtatayo at skew ng frame, hindi parallelism ng mga ibabaw ng pagsukat, ang kanilang pinsala, pagkasira. ng base, atbp.

Ang pagsuri sa kawastuhan ng mga buto-buto ng baras at ang pagsukat ng mga eroplano ng mga panga ay isinasagawa gamit ang mga bloke ng mga dulong sukat na naka-clamp sa pagitan ng mga sukat na eroplano kapag ang frame ay inilipat bawat 10 mm ng haba ng baras. Sa anumang posisyon ng frame sa baras, ang puwersa ng pagpindot ng mga sukat na eroplano sa bloke ay dapat na pareho sa buong eroplano ng sukat. Kung ang pagpindot ng mga sukat na eroplano na may anumang bloke para sa matalim at mapurol na mga panga ay iba sa iba't ibang posisyon ng frame, nangangahulugan ito na ang baras ay nakatungo. Kung, sa anumang posisyon ng frame, ang solusyon ng matalim na mga panga ay mas mababa kaysa sa solusyon ng mga mapurol, o kabaliktaran, kung gayon ang mga caliper jaws ay may sira.

Upang ayusin ang baras, ang gumaganang gilid nito ay sinuri para sa pintura sa isang test plate, at ang mga bulge ay tinanggal gamit ang isang personal na file o fine-tuning. Pagkatapos ang pangalawang tadyang ng baras ay ginawang mahigpit na kahanay sa gumaganang tadyang, din sa tulong ng isang file o pagtatapos. Pagkatapos nito, natapos na ang pagsukat ng mga eroplano ng mga espongha.

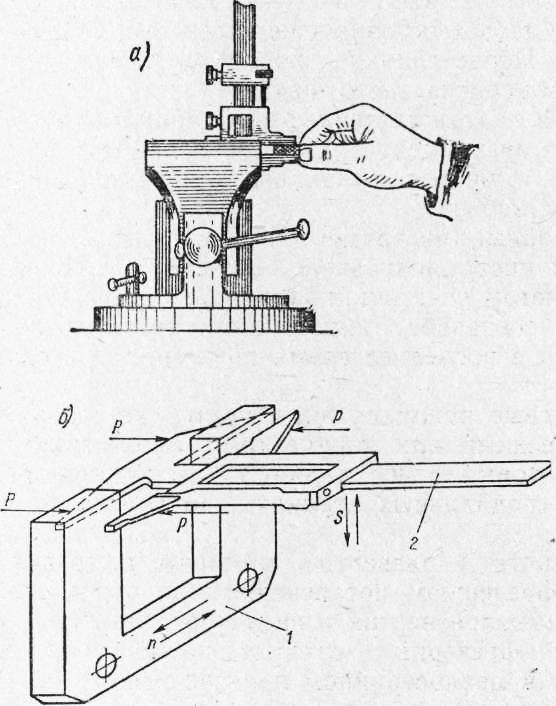

Upang tapusin ang mga ito, ang caliper ay naayos sa isang vise na may lead jaws (Larawan 177, a). Ang pagtatapos ay isinasagawa gamit ang isang cast-iron lap (Larawan 177, b). Ang lap ay naka-clamp sa pagitan ng mga panga, kung saan ang frame ay inilapit sa lap at ang micrometric feed ng frame ay naayos. Ang kandungan ay dapat na walang kahirap-hirap na lumipat pabalik-balik sa pagitan ng mga panga.

| Video (i-click upang i-play). |

Fig. 177.

Fine-tuning ng mga panga ng caliper.

Madaling i-install ang sponge skew. Upang gawin ito, sapat na upang i-clamp ang isang bloke ng mga panukalang dulo sa pagitan ng mga panga at kung ang isa sa mga gilid ng bloke ay lumayo mula sa isa sa mga gilid ng mga panga, kung gayon ang skew ay nakatakda. Ang misalignment ng mga gumaganang eroplano ng mga espongha na may paggalang sa baras ay naitama sa pamamagitan ng paggiling sa isang gilingan sa ibabaw. Pagkatapos ng paggiling, ang parehong matalim at mapurol na mga espongha ay pinakintab ng isang magaspang na GOI paste at pinakintab ng mga glass lap na may manipis na paste. Ang pagtatapos ng mga panga ay itinuturing na kumpleto kung ang lapping ay pumasa na may parehong puwersa sa magkabilang dulo.

Matapos tapusin ang mga panga, sinusuri ang pagkakaisa ng zero division ng baras na may zero division ng vernier. Upang gawin ito, ang mga panga ay mahigpit na inilipat at i-clamp ang movable frame ng caliper. Matapos matiyak na walang puwang sa pagitan ng mga panga, pinakawalan nila ang mga tornilyo na nakakabit sa frame gamit ang vernier. Pagkatapos ang frame na may vernier ay inilipat sa isang direksyon o iba pa upang ang una at huling dibisyon ng vernier ay eksaktong kasabay ng una at iba pang kaukulang dibisyon ng baras. Bigyang-pansin din ang katotohanan na ang pangalawa at pangatlong panganib mula sa simula ng vernier ay matatagpuan nang pantay sa pangalawa at pangatlong panganib mula sa dulo ng vernier na may kaugnayan sa mga kaukulang panganib sa bar. Pagkatapos nito, ang mga tornilyo ay naayos at, pagkatapos suriin muli ang pagkakaisa ng mga dibisyon, ang pag-install ng vernier ay itinuturing na kumpleto. Kung sakaling kapag ang pag-install ng vernier ay hindi posible na ilipat ito dahil sa puwang sa mga butas ng tornilyo, ang mga butas ay pinalawak na may isang file ng karayom.

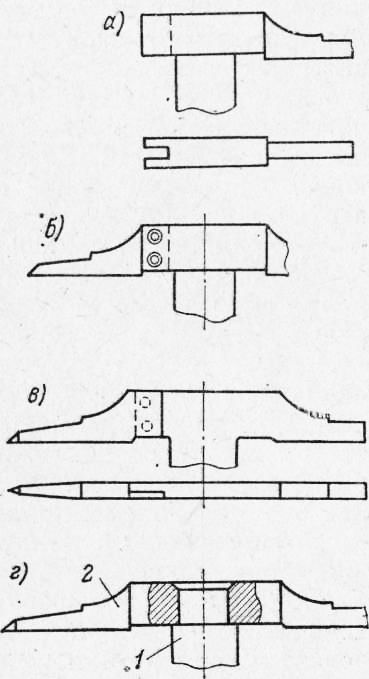

Kadalasan mayroong isang pagkasira ng mga panga ng caliper. Kapag itinatama ang depektong ito, isa sa tatlong desisyon na inilalarawan sa FIG. 178: paikliin ang haba ng mga panga (Larawan 178, a), tanggalin ang isang pares ng mga panga (Larawan 178.6) o gumawa ng isang ginupit upang magpasok ng bagong espongha (Larawan 178, c). Minsan ang isang bago ay hinangin sa halip na isang sirang espongha.

Fig. 178.

Pag-aayos at pagpapanumbalik ng mga espongha ng caliper.

Ang pagwawasto ng mga depekto sa mga light-weight calipers ay pangunahing isinasagawa sa pamamagitan ng pag-straightening, na sinusundan ng fine-tuning ng mga sukat na eroplano. Kaya, kung kahit na ang mga gumaganang ibabaw ng mga panga ay isinusuot, ang zero stroke ng vernier ay hindi nag-tutugma sa zero stroke ng baras, pagkatapos ay pagkatapos ng fine-tuning ang pagsukat ng mga eroplano, ang error na ito ay magiging mas malaki.

Samakatuwid, ito ay naitama sa pamamagitan ng pagtuwid. Ang isang nakapirming espongha ay inilalagay sa isang tumigas na bar, na naayos sa isang vise, at tinamaan ito sa lugar ng isang (Fig. 179) upang ang spout nito ay bumaba. Ang mga epekto ay ginawa sa magkabilang panig ng caliper. Ang parehong ay ginagawa sa espongha ng movable frame, pagpindot nito sa lugar b. Ang matutulis na dulo ng mga espongha ay itinuwid sa mga lugar a at b.

Fig. 179.

Pagkukumpuni ng isang magaan na caliper (ipinapakita ng mga arrow ang mga lugar ng mga impact sa panahon ng pagtuwid).

Pagkatapos ituwid, ang mga sukat na eroplano ay lagari at ang mga sukat na eroplano ay dinadala upang magkasabay sa mga dibisyon ng baras at ang vernier, at sa wakas, ang mga nicks ay nalinis at ang lahat ng mga eroplano ay pinakintab na may pinong papel de liha.

Ang pagwawasto ng base ng gauge ng taas ay isinasagawa sa pamamagitan ng pagla-lap sa lapping plate gamit ang mga grinding powder.

Mga dalawang buwan na ang nakalilipas bumili ako ng caliper, ngunit hindi ako natuwa nang mahabang panahon.

Nagsimulang magkamali:

- itinakda mo ang "0" ayon sa nararapat, at pagkatapos ay kung ililipat mo ang makina nang maraming beses mula sa minimum hanggang sa maximum at pabalik, ang "0" ay naliligaw, bukod dito, ang mga negatibong halaga ay lalabas;

– Minsan hindi gumagana ang auto power off.

Maaari bang matugunan ng sinuman ang gayong depekto at sabihin sa akin kung paano ito gagamutin.

Ngunit hindi mo nakita ang pangunahing bagay, ibig sabihin, walang mga negatibong halaga sa mga linear na sukat.

Salamat din sa knob - ipinaliwanag ko, ngunit muli ay hindi ko nakita na sa aking post direkta kong ipinapahiwatig na itinakda ko ang "0", ang aksyon na ito ay binubuo ng dalawang operasyon: - una mong bawasan ang mga labi sa "0", at pagkatapos , kung kinakailangan, i-jam sa ZERO button.

Sasabihin mo: "Hindi na kailangang i-drive ang makina mula sa minimum hanggang sa maximum at pabalik nang maraming beses", at pagkatapos ay ayusin ang malfunction. Ang mga negatibong halaga ay lilitaw pagkatapos ng 2-3 paggalaw.

Paano walang negatibo sa linear?! Wow, ito ay kahit na sa larawan sa itaas.

Paano gumagana ang sensor sa paksa? marahil ito ay maraming surot sa pamamagitan ng isang mabilis na "drive"? Pagkatapos ng lahat, ang aparato ay hindi idinisenyo para sa pagsukat ng mga halaga ng amplitude. Masyadong mabilis ang Dörthur - nabasa ang sensor nang may error. Pagkatapos ng lahat, ang ulat ay hindi batay sa ganap na halaga ng distansya, ngunit, tiyak, sa bilang ng mga pulso ng sensor na may netong halaga na zero.

Maaari mong linisin ang elemento ng sensor. Bagaman, IMHO, hindi mo lang ito ginagamit para sa nilalayon nitong layunin.

Higpitan ang kalabasa nang mahina, kung saan sa kalikasan mayroong ganoon, maaari mo bang sabihin sa akin?

Isulat na ang ilang uri ng capacitive dependence. Ang infa na ito ay makikita sa larawan.

Ayon sa TD, ang bilis ng paggalaw ng makina ay 1.5 m / s

Oo, sa mga pangunahing pako ay kailangang hammered sa isang kongkretong pader

Ito ay masikip pa rin sa entim: bilang isang pagpipilian, sumulat na may error na higit sa + - 0.1 mm, alisin ang slider, at hipan ito ng malinis na naka-compress na hangin.

Sa limitasyon, ang lahat ay nagtatagpo, ang bar ay nagpapakita ng minus 10 mm, at ang halagang ito ay variable.

Ngunit kung ano ang isang slider ay isang misteryo sa akin

Ginagamit ang aparatong ito upang sukatin ang mga panloob at panlabas na sukat, gayundin sa pagitan ng mga ibabaw ng mga bahagi, na ginagamit upang sukatin ang lalim ng mga butas at mga protrusions. Ang isang electronic caliper ay may isang napaka-kapaki-pakinabang na tampok kumpara sa isang mekanikal - ito ay nag-aayos sa zero sa anumang punto sa sukat, salamat sa kung saan ang mga paglihis sa bawat seksyon ng laki ay maaaring sundin. Iyon ay, maaari mong i-reset ito sa laki, sabihin, 21.55 mm, at bilangin ang haba mula dito.

Sa modernong high-precision na mekanikal na produksyon, ang madaling gamiting tool na ito ay kailangang-kailangan, kung saan ang saklaw ng pagsukat ay pangkalahatan. Sa mabigat at magaan na industriya, konstruksiyon, at sa lahat ng iba pang sangay ng teknikal na buhay, hindi na posibleng isipin ang trabaho nang walang paggamit ng digital caliper. Kung kinakailangan, ang isang computer ay maaaring konektado sa ESH, kung saan ang lahat ng data ay ipapakita sa panahon ng proseso ng pagkontrol sa laki.Mayroong isang espesyal na connector sa digital caliper para dito:

Ang digital caliper ay may resolution na 10 µm na may katumpakan na 30 µm. Ang katumpakan na ito ay nakakamit gamit ang mga capacitive sensor. Ang mga capacitive sensor ay napaka-linear at immune sa mekanikal at elektronikong interference. Gayunpaman, sila ay sensitibo sa likido. Ang hindi sinasadyang ipinakilala na likido ay hindi balansehin ang mga tulay ng pagsukat ng mga plato at tataas ang kapasidad.

Upang magsimula, kunin natin ang aparatong ito sa pagsukat at tingnan kung paano ito gumagana mula sa loob.

Ang prinsipyo ng pagpapatakbo nito ay isang capacitive digital vernier, narito ang teknikal na dokumentasyon tungkol sa trabaho nito. Ang digital caliper ay batay sa isang capacitive matrix - isang encoder.

Gumagamit ang electronic caliper ng maramihang mga plato upang makabuo ng capacitive array na maaaring tumpak na makaramdam ng paggalaw. Mayroong stator at slider ("rotor") plate. Ang stator ay nasa isang metal ruler. At ang gumagalaw na bahagi na may LCD screen ay may slider.

Ang stator template ay gawa-gawa sa isang tuktok na layer ng tansong standard glass epoxy laminate at naka-bonding sa isang stainless steel bar caliper. Ang pattern ng slider na ipinakita ay kaparehong gawa sa isang PC laminate, nag-drive ng 100 kHz signal sa sin/cos stator electrode plate at kumukuha ng AC voltage sa dalawang central plate pickup na naglalarawan sa sin(displacement) at cos(displacement) signal.

Tulad ng makikita mo mula sa artikulong ito, ang pagbabago ng isang electronic digital caliper ay isang napaka-simpleng pamamaraan, ngunit dapat itong gawin nang maingat upang hindi makapinsala sa tool. Ang disenyo ng electronic caliper ay nagbibigay ng 4 na espesyal na contact. Ang mga contact na ito, halimbawa, ay maaaring gamitin upang ikonekta ang isang panlabas na supply ng kuryente, mga function ng kontrol, atbp.

Ang mga pagtatalaga ng pin ay (mula kaliwa hanggang kanan): negatibong terminal, data, orasan, at positibong terminal.

Upang i-activate ang mga nakatagong opsyon ng electronic digital caliper, ang mga pin 2 at 4 ay dapat na konektado nang magkasama.

Marahil ang iba't ibang mga electronic calipers ay may ilang mga pagkakaiba, ngunit sa pangkalahatan, ang kanilang pagbabago ay isinasagawa sa parehong paraan.

Ang unang hakbang sa pagwawakas ay upang mahanap ang mga turnilyo na humahawak sa case nang magkasama. Sa aming caliper, matatagpuan ang mga ito sa ilalim ng isang plastic sticker. Makikita sa larawan ang kanilang lokasyon.

Pagkatapos buksan ang plastic case na naglalaman ng circuit board, display, at ilang bahagi ng metal, kailangan mong i-unscrew ang ilang mga turnilyo upang alisin ang circuit board.

Ang espesyal na pangangalaga ay dapat gawin kapag hinahawakan ang naka-print na circuit board at display.

Ang display ay konektado sa naka-print na circuit board sa pamamagitan ng conductive rubber gasket. Mag-ingat na huwag tanggalin ang display mula sa board, dahil magiging mahirap itong ihanay ang mga koneksyon sa panahon ng muling pagsasama-sama. At kung hindi tama ang lokasyon, maaaring kusang mag-off ang display at lumitaw ang mga kakaibang character dito.

Matapos tanggalin ang naka-print na circuit board ng electronic caliper, nakakakuha kami ng access sa mga kinakailangang contact.

Ngayon ay maaari kang maghinang ng 2 manipis na mga wire (mas manipis ang mas mahusay). Ihinang ang isa sa pin number 2 at ang isa sa pin number 4.

Upang isara ang mga terminal na ito, pinakamahusay na gumamit ng micro button, halimbawa mula sa isang lumang computer mouse. Ang mga pin ng button ay kailangang baluktot sa isang 90º na anggulo (tulad ng nasa larawan) upang ito ay magkasya nang husto sa slot at samakatuwid ay mahigpit na nakahawak sa lugar.

Pagkatapos ng paghihinang ng mga wire, ang pagpupulong ng electronic digital caliper ay isinasagawa sa reverse order. Pagkatapos ng pagpupulong, ang mga soldered wire ay dapat lumabas sa socket.

Pagkatapos nito, maghinang ang pindutan at ilagay ito sa puwang.

Dahil ang mga binti ng butones ay nauna nang nakabaluktot, binubuklod nila ang buton at mahigpit itong hinahawakan sa lugar. Narito kung ano ang hitsura nito.

Sa pamamagitan ng pagpindot sa isang bagong button, nakakakuha kami ng access sa ilang mga mode na dati ay hindi magagamit.

Kapag pinindot ang button sa unang pagkakataon, papasok ang electronic caliper sa fast reading (FT) mode, kapag pinindot ang ZERO button, maaari nating i-freeze ang sinusukat na halaga (H).

Kapag pinindot muli ang button, papasok ang electronic caliper sa minimum value (MIN) mode. Sa mode na ito, ipinapakita ng display ang pinakamaliit na nasusukat na halaga.

Kung pinindot mo muli ang "ZERO" na buton, muli kaming lilipat sa mode ng pag-aayos ng sinusukat na halaga (H).

Kapag pinindot muli ang button, papasok ang electronic caliper sa maximum value (MAX) mode. Sa mode na ito, ipinapakita ng display ang pinakamataas na nasusukat na halaga.

Kung pinindot mo muli ang "ZERO" na buton, muli kaming lilipat sa mode ng pag-aayos ng sinusukat na halaga (H).

Binago sa ganitong paraan, ipinapakita ng isang electronic digital caliper ang lahat ng functionality at kakayahan nito.

Nangyari lamang (kahit para sa may-akda) na ang katumpakan ng mga sukat ay ginawa: na may isang ruler hanggang sa sentimetro at kalahati, na may isang caliper hanggang sa milimetro, ngunit ang ikasampu at daan-daang milimetro ay "nahuhuli" ng eksklusibo sa isang micrometer. Ano ang pumipigil sa paggamit ng isang caliper upang sukatin ang mga ikasampu ng isang milimetro, dahil ito ay inilaan para dito, at ito ay magiging mahirap na sagutin ang "offhand". Kadalasan, kahit na ang mga nakakaalam ng aparato ng instrumento sa pagsukat na ito ay mag-iingat na huwag ipahiwatig ang laki na naayos ng isang caliper na may katumpakan ng sampu - dahil ang sukat (vernier) ay "responsable" para sa pagtukoy ng mga ikasampu ng isang milimetro. Inaamin ko na ito ay para sa kadahilanang ito na ang bahagi ng mga calipers ay nagsimulang gawin na nilagyan ng dial scale at kahit na nilagyan ng electronic display (electronic).

At ano ang pumipigil sa iyo na i-upgrade ang caliper na ginagamit na at sa gayon ay inilalapit ang katumpakan ng mga sukat nito sa mga dial at electronic na mga instrumento sa pagsukat, halimbawa, paglalagay nito ng magnifying glass? Umupo ako sa computer at nagsimulang gumuhit ng isang aparato na bumisita na sa imahinasyon.

Ang sketch ay ginawa sa isang seksyon, kung saan ang numero:

- 1 - ang caliper bar ay ipinahiwatig

- 2 - movable caliper frame

- 3 - holder frame, naka-install ito sa isang movable frame

- 4 - tornilyo na sinisiguro ang frame sa frame

- 5 - isang tornilyo na sinisiguro ang isang frame na may magnifying glass sa frame

- 6 - magnifying glass frame

- 7 - spring pagpindot sa frame sa ulo ng pag-aayos ng tornilyo

- 8 - magnifying glass

Alinsunod sa natapos na sketch, nakolekta ko ang pinaka-angkop na mga bahagi ng hinaharap na may hawak "sa ilalim ng bariles".

Sa isang textolite cube (noong nakaraan, ilang bahagi ng katawan ng isang elektronikong aparato, at sa hinaharap na frame ng may hawak), pinalaki ko ang umiiral na uka na may isang file sa mga sukat na naaayon sa movable frame ng caliper at drilled isang butas sa gitna na may diameter na 3 mm para sa pangkabit na tornilyo.

Sa gilid ay may M4 threaded hole para sa mounting screw ng frame na may magnifying glass. Sa pagtatapos ng paggawa ng kama, mga operasyong nakakaubos ng oras na nangangailangan ng katumpakan at maingat na pag-aayos.

Ang isang frame ay ginawa mula sa isang piraso ng malambot na plastik (bilang karagdagan sa umiiral na isa). Mayroong dalawang butas na na-drill sa plastic plate. Ang mas maliit ay para sa mounting screw ng frame, ang mas malaki ay para sa umiiral na frame (kung saan ito ay screwed kasama ang thread, na ginagawang posible upang ayusin ang sharpness).

Ang aparato ay binuo, ayon sa pagguhit, anyo. Hindi ko espesyal na pinutol ang thread sa karagdagang frame, ginawa ito ng thread ng lumang (metal) na frame sa panahon ng unang screwing. Para dito, napili ang isang malambot na plastic plate, at ang butas ay ginawang 0.5 mm na mas maliit kaysa sa kinakailangan. Malinaw na nakikita na ang mga panganib ng vernier (ang pangalan ng sukat para sa pagtukoy ng ikasampu ng isang mm) ay nadagdagan sa laki ng isang mas komportableng pagmamasid. Ginagawa nitong posible na kumpiyansa na matukoy ang sinusukat na sukat na may katumpakan ng "sampu".At higit pa - ngayon ay madali mong makilala ang isang wire na may sukat na 0.85 mm mula sa 0.80 mm gamit ang pagsukat.

- bilangin ang bilang ng buong milimetro, para dito makikita nila sa sukat ng baras ang stroke na pinakamalapit sa kaliwa sa zero stroke ng vernier;

- ang mga fraction ng isang milimetro ay binibilang, para dito, ang isang stroke ay matatagpuan sa vernier scale na pinakamalapit sa zero division at nag-tutugma sa stroke ng rod scale - ang serial number nito ay mangangahulugan ng bilang ng mga ikasampu ng isang milimetro;

- pagsamahin ang bilang ng buong millimeters at fractions.

Ang kabit ay madaling i-install at alisin at magagamit lamang kung kinakailangan. Ang may-akda ng proyekto Babay from Barnaula.

Mga malfunction ng calipers at ang kanilang tseke.

Ang pinakakaraniwang mga malfunctions ng mga tool ng caliper, bilang isang resulta kung saan ang katumpakan ng mga pagbabasa ay nilabag, ay: pagsusuot ng mga ibabaw ng pagsukat at blunting ng matalim na dulo ng mga panga; pagsusuot at pagpapapangit ng mga gumaganang ibabaw ng mga rod at frame; skew ng pangunahing frame; maling pag-install ng vernier; pagpapahina ng tagsibol; pagsusuot ng sinulid ng turnilyo at nut ng micrometric feed, at marami pang iba. n Ang mga pagbabasa ng mga tool ng caliper na may halaga ng sanggunian na 0.05 mm ay sinusuri gamit ang mga bloke ng gauge ng ika-2 klase ng katumpakan (ika-6 na kategorya), at may halaga ng sanggunian na 0.1 mm - mga bloke ng pagtatapos ng ika-3 klase.

Ang skew ng movable jaw ay medyo hindi kumikibo at nakikita rin sa tulong ng isang dulong sukat ng haba.

Kapag naitakda ang dulong sukat sa dalawang matinding posisyon, kumuha ng mga pagbabasa at hatulan ang kanilang pagkakaiba sa laki ng hindi pagkakatulad ng mga ibabaw ng pagsukat na dulot ng skew ng movable sponge.

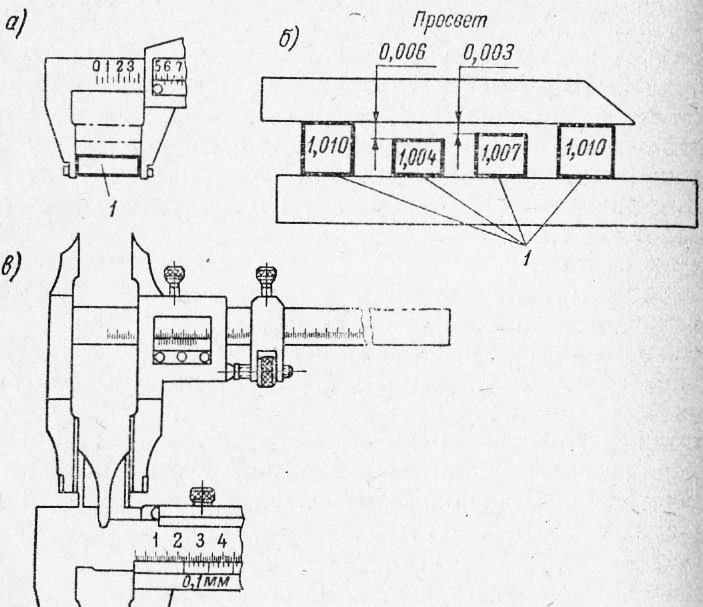

Ang pagsusuot ng mga ibabaw ng pagsukat ay tinutukoy ng laki ng pagkakaiba sa pagitan ng mga zero stroke ng baras at mga kaliskis ng vernier na may mahigpit na paglipat ng mga panga. Para sa mga tool ng caliper na may pagbabasa na 0.02 at 0.05 mm, ang clearance sa pagitan ng mga ibabaw ng pagsukat ay hindi dapat lumampas sa 0.003 mm, at para sa mga tool ng caliper na may pagbabasa na 0.1 mm - 0.006 mm. Sa fig. Ipinapakita ng 79.6 kung paano, sa tulong ng mga end measure at curved ruler, posibleng matukoy ang laki ng agwat sa pagitan ng mga ibabaw ng pagsukat sa pamamagitan ng mata.

Ang pamamaraan para sa pagsuri sa pagsusuot ng mga gumaganang ibabaw ng espongha para sa mga panloob na sukat ay ipinapakita sa fig. 1, f. Sa pagitan ng mga panga para sa mga panlabas na sukat, isang sukatan ng limitasyon ay inilalagay, at pagkatapos, gamit ang isa pang caliper, ang distansya sa pagitan ng mga panga para sa mga panloob na sukat ay sinusuri. Ang distansya na ito ay dapat na katumbas ng laki ng gauge block.

Ang pagsusuot ng pamalo ay nakatakda sa isang hubog na pinuno sa liwanag.

Pag-aayos ng calipers. Ang pagsusuot ng mga gumaganang ibabaw ng mga tool ng caliper ay tinanggal sa pamamagitan ng pag-straightening ng mga panga sa kanilang kasunod na fine-tuning. Tinatanggal din ng pag-straightening ang mga depekto sa mga ibabaw ng pagsukat ng mga panga at tumutugma sa mga zero stroke ng mga kaliskis. Pagkatapos ng pagtuwid, sinimulan nilang tapusin ang mga ibabaw ng pagsukat na may mga plane-parallel lap, kung saan ang caliper ay naayos sa isang vice, ang lap ay inilalagay sa pagitan ng mga panga, at ang frame ay inilipat hanggang ang mga panga ay nakipag-ugnay sa lap. Sa posisyon na ito, ang Frame ay naayos na may locking screw at, inilipat ang pri-r sa pagitan ng mga panga na may kaunting pagsisikap, tinatapos ng R ang mga ibabaw mula sa gilid ng parehong matalim at mapurol na mga panga hanggang sa flatness, parallelism at parehong laki ng ang solusyon sa magkabilang panig ay nakakamit.

Ang tuwid ng mga ibabaw ng pagsukat ay sinusuri ng isang curved ruler, at ang parallelism ng mga jaws ng frame na may mga jaws ng baras at ang mga sukat sa pagitan ng mga ito ay kinokontrol ng mga end measure, habang ang puwersa kung saan ang sukat ay ipinasok sa pagitan ng ang mga panga ay dapat na pareho para sa magkabilang panig. Sa pamamagitan ng pagpasok ng dulo ng panukalang hindi mula sa dulo ng mga panga, ngunit mula sa gilid kasama ang buong eroplano at sa parehong oras bahagyang i-on ito, posible upang matukoy ang antas ng parallelism ng mga ibabaw. Kung ang tile ay naantala ng mga dulo ng mga panga, malayang umiikot sa buong ibabaw, o kung may puwang sa harap, kung gayon ang mga panga ay hindi parallel.

Ang mga panlabas na ibabaw ng mapurol na mga panga ay dinadala sa paralelismo.Ang laki ng mga panga ay dapat na katumbas ng isang buong bilang ng mga milimetro na may mga ikasampu (halimbawa, 9.8 mm). Matapos tapusin ang mga espongha, ang vernier ay nakatakda sa zero division ng baras. Upang gawin ito, ang mga panga ay inilipat hanggang sa magkadikit ang mga sukat na eroplano at ang movable frame ay na-clamp. Pagkatapos ang vernier ay inilipat hanggang sa ang una at huling mga dibisyon ay magkasabay, habang ang mga kaliskis nito ay dapat na eksaktong tumugma sa una at kaukulang mga dibisyon ng bar. Sa posisyon na ito, ang vernier ay naayos.

Kapag nag-aayos ng isang malaking bilang ng mga calipers, ang pagtatapos ng pagsukat ng mga ibabaw ay maaaring mekanisado. Ang scheme ng mechanized finishing ay ipinapakita sa fig. 2b. Ang isang kumplikadong paggalaw ng zigzag sa panahon ng mekanikal na pagtatapos ay nabuo bilang isang resulta ng dalawang paggalaw: ang pahalang na reciprocating na paggalaw ng lap 1 (sa i = 400 stroke / min at isang stroke na haba ng 23 mm) at ang vertical na paggalaw ng pagsasalin ng caliper 2 ( panaka-nakang paggalaw ng feed 5 = 1, 5-3 m/dv stroke. lap). Upang matiyak ang kalidad ng pagtatapos, ang parehong mga paggalaw ay pinag-ugnay sa bawat isa. Ang caliper ay tumatanggap lamang ng patayong paggalaw kapag gumagalaw ang lap. Sa kalahati ng stroke ng lap sa pinakamataas na bilis, ang caliper ay binibigyan din ng isang maliit na halaga ng vertical feed. Sa matinding mga punto ng landas ng lap, kung saan ang bilis nito ay zero, ang patayong feed ng caliper ay humihinto. Ang presyon ng pagtatapos ay dapat na P-2-3 kg/cm2.

Kapag mekanikal na tinatapos ang mga panga ng caliper, ginagamit ang mga cast-iron lap, na cartoonized na may M20 micropowder.

Ang pag-aayos ng mga magaan na calipers kung sakaling masira ang mga espongha ay isinasagawa sa sumusunod na pagkakasunud-sunod. Pagkatapos ng tempering sa isang paliguan ng asin, ang pagod o sirang dulo ng espongha ay pinutol. Pagkatapos, sa makapal na bahagi ng binti, ang isang uka ay pinutol gamit ang isang disk cutter, katumbas ng lapad sa kapal ng espongha. Ang isang bagong blangko ng espongha ay ipinasok sa uka ng binti at dalawa o tatlong butas ay pinagsama-sama, pagkatapos ang parehong mga bahagi ay riveted. Ang mga espongha ay sawn sa tinukoy na mga sukat at pinatigas. Pagkatapos ng paghuhubad, ang kanilang mga ibabaw ng pagsukat ay tapos na.

Kung masira ang parehong panga, ang itaas na binti ay ganap na papalitan ng bago. Upang gawin ito, patumbahin ang mga rivet at alisin ang sirang binti mula sa baras. Sa blangko ng isang bagong binti, ang isang hugis-parihaba na bintana ay gilingin at isinampa, pantay sa hugis at sukat sa dulo ng baras. Pagkatapos ay ilagay ang isang binti sa baras, ang perpendicularity ng posisyon nito na may kaugnayan sa mga mukha ng baras ay nasuri, ang mga butas ay drilled sa ibang lugar at ang binti ay riveted. Ang mga panga ay isinampa upang ang kanilang pagsasaayos at mga sukat ay tumutugma sa hugis ng mga panga ng frame, at pagkatapos ay tapos na sila.

Ang mga sirang espongha ng frame ay pinalitan ng mga bago, kung saan, sa pag-knock out ng mga rivet at pag-alis ng hindi magamit na espongha, ang isang blangko ng isang bagong espongha ay na-riveted sa lugar nito, isinampa, tumigas at dinala sa pagtatapos.

Ang pag-aayos ng mga sirang panga ng calipers na may naselyohang baras ay medyo mas mahirap, dahil ang buong baras, kasama ang mga panga, ay may parehong kapal at imposibleng magpasok ng isang bagong espongha. Ang overlay riveting ay hindi palaging nagbibigay ng sapat na lakas ng bono. Maaaring gamitin ang welding, ngunit pinakamahusay na palitan ang buong tuktok ng tangkay ng isang bagong binti.

Para sa layuning ito, pagkatapos ng pagsusubo at pagputol ng mga panga, ang dulo ng pinuno ay giling o isinampa sa pamamagitan ng kamay upang ang mga balikat ay nabuo sa mga gilid ng pinuno, kung saan ang binti ay nakasalalay. Kapag nag-file ng pagsukat ng mga eroplano ng mga panga ng mga binti, kinakailangan upang matiyak na ang zero division ng vernier ng frame ay humigit-kumulang na tumutugma sa zero division ng scale sa ruler, dahil may isang makabuluhang pag-aalis ng vernier sa kanyang Sa pagtatapos, masyadong maraming metal ang kailangang alisin, na magpapalala sa kalidad ng pag-aayos.

Ang pagpapapangit ng baras ay maaaring sanhi ng pag-warping o hindi pantay na pagkasuot ng gumaganang ibabaw nito. Ang baluktot ng baras ay inalis sa pamamagitan ng pagtuwid, na isinasagawa sa pamamagitan ng pagyuko sa isang bisyo sa tulong ng tatlong makitid na mga tagapaghugas ng tanso.

Ang hindi pantay na pagkasuot ng baras ay inaalis sa pamamagitan ng paglalagari at pagtatapos sa lapping plate, na kinokontrol ang tuwid gamit ang isang curved ruler o ang paraan ng pintura. Ang mga dents at nicks ay nililinis gamit ang isang velvet file, isang whetstone at pinong papel de liha na may langis.

Upang maalis ang maling pagkakahanay ng vernier sa sukat ng ruler, ito ay muling inayos. Kung ang dulo ng vernier ay nakasandal sa dingding ng frame window at hindi magagalaw, ito ay isampa. Kasabay nito, ang mga butas para sa mga tornilyo ay sawn din, pagkatapos nito, sa pamamagitan ng muling pag-aayos ng vernier, inaayos nila ito sa tamang posisyon.

Ang pag-aayos ng iba pang unibersal na instrumento sa pagsukat (goniometers, gage gauge at gage gauge) ay katulad ng pagkumpuni ng calipers.

Ang mga pangunahing depekto ng depth gauge ay maaaring ang di-straightness ng supporting surface, ang kakulangan ng perpendicularity ng ruler na may kaugnayan sa reference plane, at hindi tamang pag-install ng vernier.

Upang matiyak ang tuwid ng pagsuporta sa eroplano ng katawan at ang dulo ng pinuno, sila ay pinagsama sa isang plato. Ang pagpapalawak ng ruler sa itaas ng eroplano ng katawan, gamit ang isang hubog na parisukat, suriin ang perpendicularity nito na may kaugnayan sa reference na eroplano.

Ang pag-aayos ng vernier ay ginagawa sa parehong paraan tulad ng vernier caliper. Kapag itinatakda ang ruler sa isang tiyak na sukat, ang dulo nito ay pinagsama sa eroplano ng depth gauge. Sa posisyon na ito, ang zero division ng vernier ay pinagsama sa zero division ng sukat ng ruler o sa dibisyon na tumutugma sa taas ng hanay ng mga dulo ng mga panukala, pagkatapos kung saan ang vernier ay naayos na may mga turnilyo.

Mensahe #1 KimIV » Oktubre 08, 2015, 09:40

Produkto mula sa magiliw na China sa pamamagitan ng eBay. Sa garahe, para sa halos lahat ng mga sukat, ginagamit ko lamang ang mga ito. Maginhawa na hindi mo kailangang sumilip sa mga panganib ng pagsukat at vernier scale, tulad ng sa isang vernier caliper.

Sa reverse side mayroong ilang tila kapaki-pakinabang na palatandaan

Mayroong lahat ng parehong mga espongha para sa parehong panlabas at panloob na mga sukat at isang depth gauge ruler.

Bagaman ang mga pagbabasa ay tumpak sa isang daan, ngunit itinuro ko sa aking sarili na huwag pansinin ang pinaka-rightmost figure, o sa halip ay agad na iikot sa sampu. Ang paghabi ay pinakamahusay na sinusukat gamit ang isang micrometer. At ang shtangel na ito ay mayroon ding katumpakan ng pasaporte na 3-4 na paghabi, kaya walang kahulugan para sa kanila na mahuli ang paghabi.

Mensahe #2 HANAY » Okt 13, 2015, 10:50 am

Ang caliper ay maaaring maiugnay sa globo ng mga unibersal na modernong instrumento na mayroong isang elektronikong aparato sa pagkalkula para sa pagkuha ng mga pagbabasa at isang digital na display para sa pagpapakita nito. Ang ganitong kagamitan, sa kabila ng medyo mataas na gastos, ay mahusay na pinapalitan ang mga mekanikal na analogue sa paggawa ng makina at paggawa ng tool, pati na rin sa mga propesyonal sa pribadong sektor. Matatagpuan ang mga ito sa mga repair shop at iba pang lugar kung saan kailangang sukatin ang mga bahagi na may mataas na katumpakan. Sa kabila ng katotohanan na ang micrometer ay may mas mataas na uri ng katumpakan, dahil sa mas malaking limitasyon sa hanay ng pagsukat at hindi gaanong kadalian ng paggamit, hindi ito nakakita ng ganoong malawak na pamamahagi.

larawan: electronic caliper (digital) ShTsTs

Maaaring gamitin ang electronic caliper upang makuha ang panlabas at panloob na sukat ng mga produkto, at kung ang electronic caliper ay may depth gauge, posibleng matukoy ang lalim ng ilang butas. Ang hanay ng pagsukat ay maaaring mula sa isang limitasyong 125 mm pataas, depende sa modelo. Bilang isang patakaran, sa mga parameter na ito ay ganap silang nag-tutugma sa isang karaniwang mekanikal na caliper. Ang ilang mga modelo ay ginagamit para sa pagmamarka ng mga bahagi sa panahon ng teknikal na gawain.

Tulad ng mga karaniwang modelo, ang digital caliper ay gumagamit ng direktang paraan ng pagsukat. Kaya, posible na makuha ang pinakatumpak na halaga para sa mga sukat ng workpiece na naka-clamp sa bahagi. Upang makakuha ng tumpak na halaga para sa nais na uri ng pagsukat, ang device ay may tatlong control system. Ang una ay mga espongha para sa pagtukoy ng mga panlabas na sukat ng bahagi.Sa panahon ng pagsukat, i-clamp nila ito, inaayos ito sa isang posisyon, kung saan kinakailangan ang ilang pagsisikap, at ibinibigay ng digital display ang natanggap na halaga. Ang pangalawang sistema ay mga espongha para sa pagsukat ng mga panloob na sukat. Ang kanilang mga ibabaw ng pagsukat ay matatagpuan sa kabilang panig at para sa pagsukat kailangan nilang ilipat hanggang sa ibabaw ng mga dingding ng workpiece upang makuha ang aktwal na halaga ng laki. Ang ikatlong sistema ay isang depth gauge, na idinisenyo upang makapasok sa loob ng mga bahagi. Ito ay isang metal na baras, ang dulo nito ay dapat magpahinga laban sa ilalim upang matukoy ang lalim ng produkto.

Dapat pansinin kaagad na ang lahat ng mga sistema ay gumagalaw nang sabay-sabay at sa direktang proporsyon sa halaga ng sukat. Maaaring sukatin ng electronic caliper ang mga halaga na may katumpakan na 0.1; 0.05 at 0.01 mm, depende sa partikular na modelo. Sa anumang kaso, ang mga resulta ay agad na ipinapakita, kaya hindi na kailangang kalkulahin ang lahat sa vernier scale sa loob ng mahabang panahon. Ang mga produktong ito ay ginawa alinsunod sa GOST 166-89.

Ang hindi mapag-aalinlanganang kalamangan ay ang dial caliper ay agad na nagpapakita ng mga nakuhang halaga. Sa sektor ng pagmamanupaktura, ito ay isang kailangang-kailangan na pag-aari, dahil ang bilis ng trabaho ay napakahalaga doon. Ginagawa rin nitong mas madali para sa mga baguhan na magtrabaho, dahil hindi na kailangan pang matutunan kung paano gumamit ng mechanical type caliper. Dahil sa pagkakaroon ng ilang mga sistema ng pagsukat, ang aparato ay maaaring gamitin sa ganap na magkakaibang mga lugar, dahil ang ilang iba pang mga aparato ay may kakayahang magkasabay na sukatin ang lalim, panloob at panlabas na mga sukat, lalo na sa napakataas na uri ng katumpakan. Ang mga sukat ng produkto, bilang panuntunan, ay medyo maliit, na makikita sa masa nito. Kaya, kapag ginamit sa mahirap maabot na mga lugar, walang abala. Ang electronic caliper ay may ilang karagdagang pag-andar, tulad ng "pag-alala sa huling data", "pag-convert ng mga halaga mula sa sistema ng sukatan sa pulgada at kabaliktaran", "pagkonekta sa mga panlabas na device para sa paghahatid ng data" at iba pa.

Ang pagpapatakbo ng isang electronic caliper ay nakasalalay sa pinagmumulan ng kapangyarihan, na kung minsan ay maaaring mag-alis ng kapasidad ng pagtatrabaho sa aparato sa pinaka-hindi angkop na sandali. Gayundin, ang halaga ng tool ay mas mataas kaysa sa mga mekanikal na katapat, na isinasalin ang mga ito sa saklaw ng nakararami sa propesyonal na paggamit. Ang 150 mm electronic caliper ay napaka-sensitibo sa mga vibrations, mechanical shocks, patak at mataas na kahalumigmigan, dahil ang lahat ng ito ay nakakaapekto sa pagpapatakbo ng electronic reader, na maaaring mabigo. Ang mga pagkabigo ng software ay maaari ring maging sanhi ng hindi paggana ng device.

larawan: SCC digital caliper device

Ang mga pangunahing elemento ng aparato ay kapareho ng mga matatagpuan sa mga karaniwang mekanikal na modelo, ngunit mayroon pa ring ilang mga elektronikong bahagi. Sa pangkalahatan, ang electronic caliper 150 ay binubuo ng:

- Mga espongha para sa kontrol ng mga panlabas na sukat;

- Mga espongha para sa kontrol ng mga panloob na sukat;

- Tool bar;

- Movable frame;

- Baterya;

- Pagbabago ng haba roller;

- Zero key;

- off/on;

- Lumipat ng mm/pulgada

Ang pagkakaroon ng mga pindutan sa isang digital na aparato at mga karagdagang pag-andar ay nakasalalay sa partikular na modelo, dahil ang ilan sa mga ito ay may mga module para sa wireless na paghahatid ng data, at mayroon ding naaangkop na mga interface para sa pagkonekta sa isang computer. Kung hindi, ang mga pangunahing detalye ay halos pareho sa lahat ng mga modelo.

Ang prinsipyo ng pagpapatakbo ng aparato ay batay sa paggamit ng isang digital vernier. Gumagamit ito ng capacitive matrix na may encoder. Sa madaling salita, dalawang karaniwang capacitor ang ginagamit dito, na konektado sa serye, habang ang tuktok na plato ay kumikilos bilang isang karaniwang elektrod. Narito ang ilang mga plato ay ginagamit upang bumuo ng isang capacitive array. Nakakatulong ito upang tumpak na maramdaman ang lahat ng mga paggalaw ng sensor. Ang slider ay gumaganap bilang isang rotor.Ang stator ay matatagpuan sa isang metal ruler. Sa gumagalaw na bahagi ay may screen na may slider.

Sa praktikal na aplikasyon, ang ShTsT caliper ay hindi gaanong naiiba sa iba pang mga uri, dahil dito kinakailangan na itulak ang mga panga mula sa zero na posisyon hanggang sa limitasyon upang ayusin ang posisyon ng bahagi, na nag-aaplay ng ilang pagsisikap para sa katumpakan ng mga pagbabasa . Ang distansya na naghihiwalay sa posisyon kapag ito ay nakasalalay sa ibabaw ng bahagi ng pagsukat ay ang laki nito.

Sa panahon ng paggawa ng paggawa sa paggawa ng mga bahagi, kinakailangan ang patuloy na pagsubaybay sa mga sukat ng mga huling produkto. Kung ang mga pagkakaiba ay dapat na maayos sa tenths at hundredths ng isang milimetro, kung gayon ang isang electronic caliper ay kailangang-kailangan. Upang mapatakbo ito sa pinakamahusay na posibleng paraan, kailangan ang kaalaman sa mga pangunahing detalye, gayundin ang prinsipyo ng pagkalkula. Ito ang tatalakayin sa artikulo, pati na rin ang mga tip sa pagbili ng pinakamahusay na yunit.

Sa unang sulyap, ang caliper ay tila parehong simple at kumplikado sa parehong oras. Medyo mukhang isang regular na ruler, ngunit may ilang mga nagbabagong bahagi. Ginagawa nitong angkop ang caliper hindi lamang para sa pagsuri sa haba ng workpiece, kundi pati na rin sa diameter nito. Ano ang napakahalaga sa pagpapalit ng negosyo. Bilang karagdagan, sa isang dulo ng caliper mayroong isang baras na naka-recess sa butas, na ginagawang posible upang matukoy ang lalim nito. Nakuha ng caliper ang pangalan nito dahil sa pagkakaroon ng isang nagtapos na pinuno, na tinatawag na barbell, at dahil din sa mga espongha, na, kung kinakailangan, ay maaaring ilarawan ang isang bilog. Ang dibisyon sa ruler ng caliper ay kapareho ng sa turn ruler at katumbas ng 1 mm. Ang kabuuang haba ng caliper ay maaaring mag-iba at mula 15 hanggang 50 o higit pang sentimetro.

Ang nasabing caliper jaws ay nasa dulo sa tapat ng dulo ng scale mula sa depth gauge. Matatagpuan ang mga ito sa magkabilang gilid ng bar. Ang layunin ng ilan sa caliper ay upang sukatin ang panlabas, at iba pa - ang panloob na diameter ng mga bahagi. Kapag ang mga sukat na may isang caliper ay kailangang isagawa sa mahinang pag-iilaw o sa isang lugar na mahirap maabot, kung gayon ang lock ay makakatulong nang malaki. Ito ay karaniwang matatagpuan sa movable frame ng caliper at isang maliit na bolt. Kapag ito ay napilipit, ang caliper frame ay nananatili sa lugar hanggang sa lumuwag. Ang pag-andar na ito ng caliper ay lalong kapaki-pakinabang kung kinakailangan upang ilipat ang mga sukat mula sa isang disenyo patungo sa pagguhit.

Ang lahat ay magiging simple kung ang mga diameter at iba pang dami ay palaging integer. Ngunit karamihan sa kanila ay may natitirang decimal. Upang kalkulahin ang laki sa tenths at hundredths, may isa pang sukat. Ito ay tinatawag na vernier caliper scale. Kadalasan ito ay matatagpuan sa movable frame ng caliper. Sa mga calipers, na ginagamit para sa mga simpleng kalkulasyon sa pang-araw-araw na buhay o sa mga aralin sa paggawa, ang vernier scale ay hindi lalampas sa haba na 1 cm at 9 mm. Upang i-orient ang iyong sarili sa sukat, kailangan mong paghiwalayin ang mga panga o ibabad ang depth gauge sa kinakailangang bahagi, ayusin ang aktwal na sukat sa malaking sukat, at pagkatapos ay tingnan kung alin sa mga dibisyon ng vernier ang bumubuo ng isang tuwid na linya na may malaking scale o eksaktong tumutugma sa mas mababang sukat ng device.

Hanggang sa isang tiyak na punto, ilang uri ng caliper ang magagamit para sa libreng pagbebenta. Mayroong tatlong uri na magagamit ngayon. Ang bawat isa sa kanila ay may sariling mga katangian at paraan ng pagpapatupad. Depende sa laki, walong pangunahing grupo ang nakikilala. Mas mainam na bumili ng caliper na may pasaporte ng pabrika, na magsasaad ng mga posibleng pagkakamali at pamamaraan ng pagkakalibrate. Ayon sa paraan ng pagtukoy ng laki ng decimal na bahagi, ang mga caliper ay nahahati sa:

- may vernier scale o SC;

- may dial scale o SCC ;

- na may electronic digital scale na ShTsTs.

Ang mga pagkakaiba ay namamalagi hindi lamang sa inilapat na sukat, kundi pati na rin sa pagkakaroon o kawalan ng ilang mga elemento sa disenyo, halimbawa, ang mga kung saan ang mga pangunahing node ay naroroon ay tinatawag na unibersal. May mga device na masusukat lamang ang panlabas na diameter. Ang kanilang mga espongha ay karbida, kaya't hindi sila napuputol nang mabilis gaya ng dati. Ang mga ito ay itinalagang ShTTs-1. Mayroon ding vernier caliper na available sa merkado na may mas mababang margin ng error at karagdagang pagsasaayos ng hundredths scale. Ito ay itinalagang ShTs-2.

Kung nagsisimula ka pa lamang na makabisado ang proseso ng pagsukat gamit ang isang caliper, maaaring makatulong ang digital na opsyon. Ang kalamangan nito ay ang mataas na bilis ng mga sukat. Ang ilalim na linya ay pagkatapos na bawasan ang mga panga sa mga detalye, ang panghuling figure ay agad na ipinapakita sa digital display. Hindi na kailangang tingnang mabuti ang vernier scale. Bilang isang tuntunin, ang mga naturang device ay may kasamang buong hanay ng mga feature, na kinabibilangan ng mga double-sided na panga, pati na rin ang isang depth gauge. Ang pagkakaroon ng display ay hindi halos tumataas sa huling timbang. Ang module ay hindi mas mabigat kaysa sa karagdagang sukat, na nasa karaniwang bersyon. Ang mga advanced na bersyon ng ganitong uri ng caliper ay may mga karagdagang I / O port, pati na rin ang isang built-in na converter. Maaari mong ilipat ang mga natanggap na halaga sa panlabas na media o isang PC na may ilang mga pagpindot.

Ang elektronikong bahagi ng caliper ay nangangailangan ng kapangyarihan. Kadalasan, ang papel na ito ay ginagampanan ng isang CR2032 na baterya. Kahit na ang pagkonsumo ay minimal at ang isang singil ay tumatagal ng mahabang panahon, ang isang hindi kasiya-siyang insidente ay maaaring mangyari at ang aparato ay uupo sa maling oras kung kailan kinakailangan na magsagawa ng mga sukat. Ang isa pang kawalan ay ang microcircuits at electronic sensors ay hindi pinahihintulutan ang mga vibrations at shocks. Nangangahulugan ito na ang error ng caliper ay maaaring tumaas sa walang ingat na paghawak. Ang mga contact ng de-koryenteng bahagi ay nakalantad sa proseso ng oksihenasyon mula sa kahalumigmigan, na madaling hindi pinapagana ang electronic caliper. Sa ilang mga kaso, maaaring hindi gumana nang tama ang converter, na maaaring magkaroon ng malalayong kahihinatnan sa proseso ng produksyon. Ang lahat ng mga nuances na ito ay pinagkaitan ng isang ordinaryong mekanikal na aparato.

Sa katunayan, ang electronic caliper ay walang supernatural sa prinsipyo ng paggana nito. Ang pagkalkula ay ginawa sa parehong paraan tulad ng sa mekanikal na bersyon, tanging ito ay awtomatiko dahil sa electronic vernier scale. Sa loob ng module ay isang capacitive sensor. Hindi ito tumutugon sa displacement ng movable bar o scale. Upang siya ay kumuha ng mga pagbabasa, ang isang maliit na discharge mula sa mga capacitor ay inilapat sa kanya. Mayroong dalawa sa diagram. Sa loob ng pangunahing bar mayroong isang elemento na nag-iipon ng static na kuryente at ibinibigay ito sa sensor.

Alin ang pipiliin sa mga opsyong ito ay depende sa aplikasyon at sa kinakailangang antas ng katumpakan. Ang isang digital caliper ay maaaring magkaroon ng error na dalawang daan. Samakatuwid, kung pinag-uusapan natin ang tungkol sa pagbuo ng mataas na katumpakan ng makina, kung gayon ang isang digital caliper ay magiging isang backup o pangalawang tool, at isang micrometer ang lalabas sa unahan. Ito ay may kakayahang gumawa ng mga resulta hanggang sa isang milyon ng isang metro. Pero may limitasyon siya. Ang isang bahagi na may kapal o diameter na hindi hihigit sa 5 cm ay maaaring magkasya sa pagitan ng mga panga nito. Ang mga micrometer na may digital na display ay lumitaw na sa merkado, na nagpapadali sa proseso ng pagkuha ng mga pagbabasa sa panahon ng pagsukat hangga't maaari. Ito ay may parehong mga pakinabang at disadvantages kumpara sa mekanikal, pati na rin ang mga calipers.

Bago magpatuloy sa mga sukat, kinakailangang suriin nang mabuti ang caliper mismo at tiyaking nasa mabuting kondisyon ito. Una sa lahat, ang mga espongha ay nabawasan sa kanilang paunang posisyon. Kasabay nito, ito ay nagkakahalaga ng pagsusuri kung anong dibisyon ang zero line, kung sa vernier scale ito ay tumutugma sa panimulang halaga, kung gayon ang lahat ay maayos. Biswal na suriin ang ibabaw ng mga espongha.Dapat walang mga notches sa kanila, at dapat walang puwang sa pagitan nila, dapat silang magsara nang maayos. Ito ay sa kasong ito na posible na magsalita ng isang minimum na error at isang perpektong tumpak na resulta na may kaugnayan sa bahagi na ginawa. Ito ay kanais-nais na ang sinusukat na bahagi ay matatag na naayos sa isang vise. Maiiwasan nito ang paglipat sa proseso, na maaaring makaapekto sa mga numero. Dapat itong ilagay sa pagitan ng mga gumaganang espongha at bawasan ang una. Para sa mga metal at plastik, kinakailangan na maglapat ng puwersa upang ang mga espongha ay malapit. Kung ang pagsukat ay kinuha sa kahoy o iba pang malambot na materyal, kung gayon ang labis na puwersa ay masasaktan lamang.

| Video (i-click upang i-play). |

Ang caliper ay naging at nananatiling isang kailangang-kailangan at hinahangad na tool sa karamihan ng mga lugar ng produksyon. Ang bawat may respeto sa sarili na panginoon sa bahay ay dapat na magamit ito at magkaroon nito. Sa merkado maaari kang makahanap ng mga domestic at dayuhang tagagawa. Ang mga bahagi ay kadalasang ginawa sa China, kaya mas mahusay na tukuyin ang pinaka-maginhawang opsyon na may mga tiyak na sukat.